全员生产维修:驱动持续改进与优化

一、引言

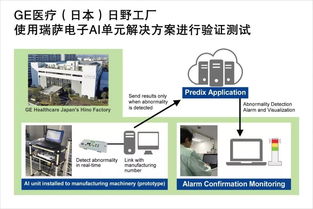

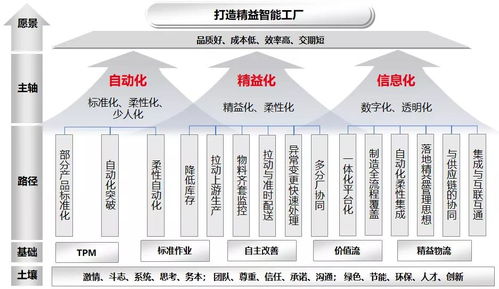

全员生产维修(Toal Producive Maieace,TPM)是一种策略性的方法,以提升设备性能、减少故障率为目标,通过跨部门的团队合作以及持续改进文化来实现生产效益的最大化。在本文中,我们将探讨全员生产维修的主要组成部分,包括设备预防性维护、故障诊断与修复、持续改进文化、员工培训与参与、跨部门协作、设备寿命周期管理、环境与安全标准以及持续改进与优化。

二、设备预防性维护

预防性维护是一种对设备进行定期检查和维护的方法,以防止设备在生产过程中出现故障。这包括定期更换磨损部件、清洁和润滑设备、检查电线和管道等。通过预防性维护,可以降低设备故障率,提高设备性能,从而提高生产效率。

三、故障诊断与修复

四、持续改进文化

全员生产维修的核心是一种持续改进的文化。这种文化鼓励员工提出改进建议,通过实验和验证来改进设备、流程和工作环境。通过建立奖励机制,表彰那些提出有效改进建议的员工,可以进一步激发员工的积极性和参与度。

五、员工培训与参与

六、跨部门协作

七、设备寿命周期管理

设备的寿命周期管理涵盖了设备的规划、设计、制造、使用、维护和报废等阶段。全员生产维修注重设备的全寿命周期管理,从设备的规划开始就考虑其维护和报废的需求。通过这种方式,可以更好地了解设备的性能特点,为其制定合适的维护策略。

八、环境与安全标准

全员生产维修注重环境保护和安全生产。设备的维护和操作应符合所有相关的环境标准和安全规定。通过遵守这些标准和规定,可以确保设备在安全的环境中运行,同时减少对环境的影响。

九、持续改进与优化

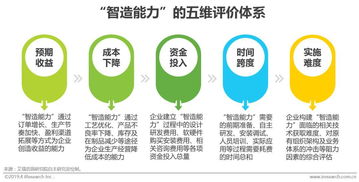

全员生产维修是一个持续的过程,需要不断地评估和改进。通过对设备性能的持续监测、对故障数据的深入分析以及采纳员工的改进建议,可以不断优化维护计划和提高生产效率。关注行业动态和最佳实践,以便将最新的技术和方法应用到生产中。

结论

下一篇:oracle的rac集群详解